En France, lorsque l’on évoque les maisons préfabriquées, on pense tout de suite à des structures en béton. C’est oublier bien vite les maisons constituées d’une ossature porteuse métallique intégralement fabriquée en usine associée à un remplissage en dalles de parement en béton moulé.

Tel est le procédé constructif expérimenté par l’ingénieur Charles Bihl et l’architecte Émile Aillaud pour le compte des Houillères de Lorraine à Cocheren en Moselle.

Expérimentation détaillée dans cet article publié dans la revue Techniques & Architecture de septembre 1948.

Comme l’explique Yvan Delemontey dans son ouvrage ‘’le béton assemblé’’, en construisant ce type de maisons à ossature métallique, « L’objectif est d’éliminer la dimension traditionnellement humide du chantier au profit d’un montage exclusivement à sec. Ils se présentent comme de grands Meccanos dont les principaux atouts demeurent l’allègement des pièces et leur facilité d’assemblage. En contrepartie, ce type de procédé exige le respect de tolérances rigoureuses et présuppose une étude modulaire sérieuse ». Ce procédé constructif a déjà été utilisé pendant l’entre-deux-guerres. « En revanche, ce qui est inédit au lendemain de la guerre, c’est l’extraordinaire amincissement des structures qu’impose la pénurie d’acier. De ce point de vue, le procédé La Lorraine, destiné aux maisons des houillères du bassin éponyme, est particulièrement représentatif dans son évolution. Mise au point pat la société Entrepose, spécialisée dans la construction d’échafaudage tubulaires métalliques, la maison ainsi construite est composée …. ».

Au lendemain de la Libération, et dans l’optimisme créée par la découverte de la technique américaine, la conception de la maison préfabriquée parut à beaucoup comme étant celle qui devait pouvoir résoudre rapidement et économiquement le grave problème du logement : les bénéficies d’une construction en série industrielle à l’atelier semblaient évident, ainsi que l’économie qui devait résulter, de ce qu’on allait substituer aux empiriques et surabondantes conceptions de construction de jadis, des réalisations correctement calculées qui feraient de la maison, non seulement, au point de vue fonctionnel, mais encore à celui de la résistance des matériaux et des procédés de construction, une ‘’machine à habiter’’.

En 1945, un grave problème, pour lequel il fallait d’urgence un commencement de solution, se posait au Groupe « Sarre et Moselle » des Houillères de Lorraine. De sérieuses destructions de guerre s’étaient en 1940 et en 1944 abattues, non seulement sur les corons, mais encore sur les villages situés en bordure du bassin houiller, et qui fournissaient une part non négligeable de la main d’œuvre minière ; d’autre part, le plan Monnet prévoyait pour Sarre et Moselle un doublement de l’extraction, ce qui, même avec des prévisions de rendement optimistes, conduisait à la construction de 5.000 logements de mineurs, ce programme s’étalant sur une période de 10 ans, et devant démarrer aussitôt que possible.

Dès 1945, on lança la commande de 10 maisons d’ingénieurs, 20 maisons d’employés et 400 maisons de mineurs. Les conditions du moment déterminèrent le choix du procédé de construction : la première condition était d’aller aussi vite que possible, des arrivées massives et rapides de main d’œuvre étrangère ayant été négociées ; la seconde résultait du fait qu’en Moselle, le département le plus sinistré de France, es possibilités classiques de construction étaient pratiquement inexistantes , le peu de matériaux de construction disponibles et le peu de spécialistes du bâtiment sur place étaient réservés à la réparation des dommages de guerre les plus urgents. Enfin, Sarre et Moselle se refusait, autant que possible, de se lancer dans la solution facile mais laide, malsaine et coûteuse des « villages de baraquements », ceux-ci devenant rapidement en pays minier une véritable catastrophe.

Pour toutes ces raisons, le programme de 1945 fut réalisé en préfabriqué. Trois systèmes différents furent essayés, le premier et le second comportant des ossatures complètes en béton armé préfabriquées et à remplissage par dalles en béton, le troisième procédé mettant en œuvre des plaques autoporteuses préfabriquées, et une charpente de toiture en bois recouverte de tuiles.

Les résultats furent loin de ceux qu’on avait escomptés : si le premier procédé devait être mis entièrement au point (malgré la garantie donnée par deux prototypes), le second aboutissait à un aspect architectural trop pauvre et manquait de solidité, le troisième souffrit d’une entreprise déficiente : la vitesse de construction ne fut que la moitié de celle qu’on avait escomptée (les 420 maisons n’étaient habitables en totalité qu’au bout de 26 mois), et très vite nous apparurent les principales difficultés de la construction en préfabriqué à grande échelle.

La première de ces difficultés résulte de la nécessité d’une mise au point parfaite et dans les plus infimes détails du procédé : ni les études ; ni même la construction d’un ou de plusieurs prototypes, ne permettent cette mise au point , à laquelle il faut le banc d’épreuve d’un véritable chantier industriel.

La seconde, et peut-être la plus longue à vaincre, résultait des habitudes de travail du ‘’bâtiment’’, où la programmation et l’organisation du travail lorsqu’elles existaient, étaient loin d’entrer dans les petits détails dont l’étude scientifique permet aux équipes des différents corp de métiers de se succéder sur le chantier sans perte de temps et sans gêne réciproque : tout un autre état d’esprit a dû être crée, depuis le chef d’entreprise jusqu’au dernier manœuvre.

La troisième difficulté, la plus grave, et qui condamnait à l’époque la réussite complète du préfabriqué, consista dans les difficultés d’approvisionnement des chantiers : si la fabrication à la chaine doit rendre, il ne faut pas que la chaine s’arrête. Or, en 1946/57 elle s’arrêta fatalement souvent sur un ensemble de chantiers qui mettaient en œuvre 12.000 tonnes de ciment, 1600 tonnes de fer et 4000 m3 de bois, sans parler des radiateurs, appareils d’hygiène, robinetteries, compteurs, visseries, serrures, etc … dont l’approvisionnement arriva presque toujours à contretemps.

Nous nous étions heurtés à une autre difficulté inhérente aux procédés préfabriqués, ne mettant en œuvre que le béton : malgré tous les perfectionnements apportés aux moules, à la vibration, au démoulage et au transport des éléments préfabriqués, il restait difficile de construire ceux-ci avec une précision suffisante pour en réaliser sur le chantier un montage correct et aisé : assez souvent il fallait procéder à des retouches et dès lors la chaine grinçait. De plus, pendant les transports, les pièces un peu fragiles à mettre en place, enfin, il y avait trop de pièces différentes qui entraient dans la construction d’une maison : cela ne compliquait pas seulement le travail de l’atelier de préfabrication, mais cela retardait souvent le montage des maisons, dans le cas de casse de l’une des pièces secondaires.

Ce sont ces difficultés, jointes à l’impossibilité d’approvisionner en 46 les bois de charpente nécessaires, qui nous firent abandonner les procédés de préfabrication au seul béton, pour nous lancer dans un procédé nouveau qui paraissait pouvoir éliminer les difficultés jusqu’alors rencontrées.

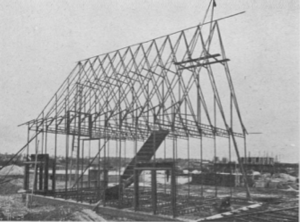

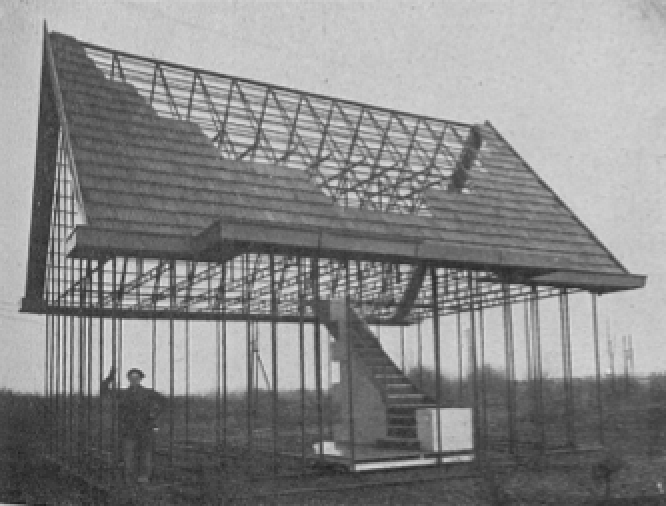

La nouvelle maison, appelée ‘’Lorraine’’, est une maison à ossature tubulaire constituée par une partie porteuse : poteaux et solives de plancher enrobés après la mise en place de l’ossature entre nervures des panneaux de mur et hourdis par un béton de gravillon de ciment, et une charpente à fermettes très légère avec lattis métallique devant recevoir la tuile de couverture.

Nous avions choisi le tube pour élément de base de cette charpente à cause des raisons suivantes. A résistance égale, le tube est le profil le plus léger. A poids égal, le tube est la section qui offre le moins de surface exposée à la corrosions, à noter à ce sujet que tous les tubes de ‘’la Lorraine’’ sont bouchés, ce qui met les faces internes à l’abri de l’action atmosphérique. A section égale, le tube se prête mieux que tous les autres profils à l’enrobage du béton.

Le tube n’est pas fragile, il supporte bien les manipulations et les transports tant en usine que sur le chantier. Il permet la réalisation des assemblages par soudure directe assurant la parfaite concordance des axes. Et il permet les assemblages sur place par simple emboîtement assurant aux liaisons la plus grande rigidité avec le minimum de moyens. Le tube permet un encastrement facile et indestructible dans les fondations.

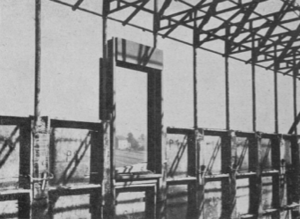

Sur l’ossature tubulaire on vient fixer le mur ATRU constitué par des anneaux nervures de béton vibré de faible épaisseur : chaque panneau comporte une tablette supérieure permettant la pose successive e élévation des éléments les uns sur les autres et la constitution d’un joint étanche évitant les circulations d’air verticales à l’intérieur d’un mur. Les nervures latérales des plaques ATRU embrassent les poteaux d’ossature et permettent le bourrage d’un béton autour de ceux-ci ; le réglage est réalisé par un brochage en aciers ronds jouant le rôle d’étriers, et rendant solidaires les panneaux par couches horizontales. Le mur ainsi crée est autoporteur : le poids des éléments ne dépasse par 60 kg.

Sur cet élément porteur et formant le mur extérieur sont fixés des carreaux de plâtre enduits formant revêtement intérieur : le mur ainsi rempli à toutes les qualités d’isolement thermique et phonique requises (équivalence avec un mur de moellons de 35 cm).

Les planchers se montent autour du solivage hauts et bas qui font partie de la charpente tubulaire, l’espace entre solives est rempli d’éléments préfabriqués n’ayant qu’un rôle de liaison et de répartition des charges. La solive entièrement enrobée dans le plancher est complètement à l’abri de la corrosion.

Le couverture est en tuiles mécaniques accrochées à un lattis métallique qui sert de plus de contreventement à l’ensemble de la charpente.

Les fenêtres enfin, sont métalliques, préfabriquées et munies de volets roulants métalliques. Elles constituent des ensembles qui sont enfilés dans la charpente, où elles sont fixées par clavettes, ou mieux par soudure.

La construction intérieure de ‘’La Lorraine’’ est traditionnelle. Les sols comportent soit des dallages, soit du parquet sur lambourdes, directement posés sur la surface des hourdis. Les plafonds sont constitués par un enduit plâtre direct (l »essai des plafonds en isorel à conduit à de nombreux inconvénients qui nous ont conduit à abandonner ce matériau) ainsi d’ailleurs que les parois latérales. Les cheminées sont constituées de boisseaux en béton ; les huisseries et menuiseries intérieures sont fabriquées en série standardisée. L’escalier est métallique et préfabriqué en usine avec l’ossature.

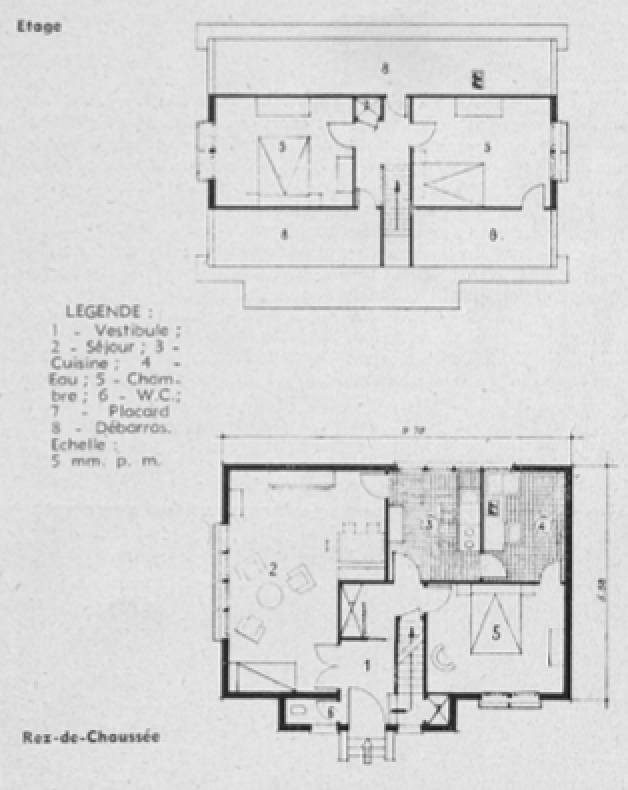

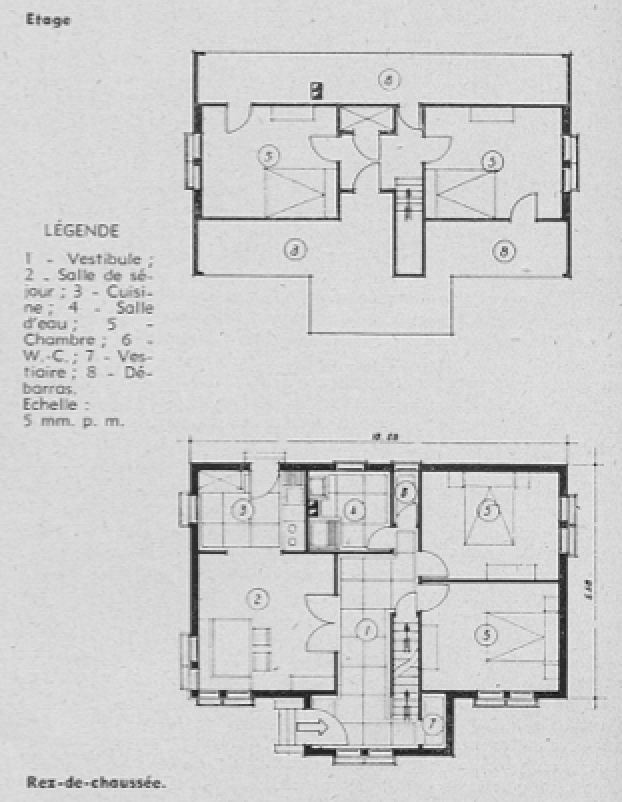

Un tel procédé, aussi souple que les échafaudage tubulaire qui s’adossent à toute architecture permet de faire à peu près n’importe quelle maison. Adapté au programme de constructions de maisons de mineurs de Sarre et Moselle, il a donné la maison dont le plan est reproduit ci-dessous (voir aussi la photo à la page 27). Ajoutons simplement que ces maisons sont équipées avec un bloc-eau préfabriqué ‘’RUEFF’’, une distribution d’eau froide et chaude, l’évacuation sur un réseau d’égout, et le chauffage central.

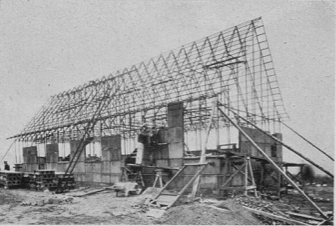

Des études de charpentes tubulaires détaillées (avec montage d’essais nombreux) avaient permis la construction facile de 2 prototypes, dont le second corrigeait le premier. Et en 19P47, on put lancer la commande de 330 maisons ‘’Lorraine’’, le prix de ‘’La Lorraine’’ se classant honorablement dans la série des 825 maisons que nous lancions cette année sur le même programme et sous la forme de 6 variantes (2 procédés de préfabrication dont ‘’La Lorraine’’ et 4 procédés de construction traditionnelle).

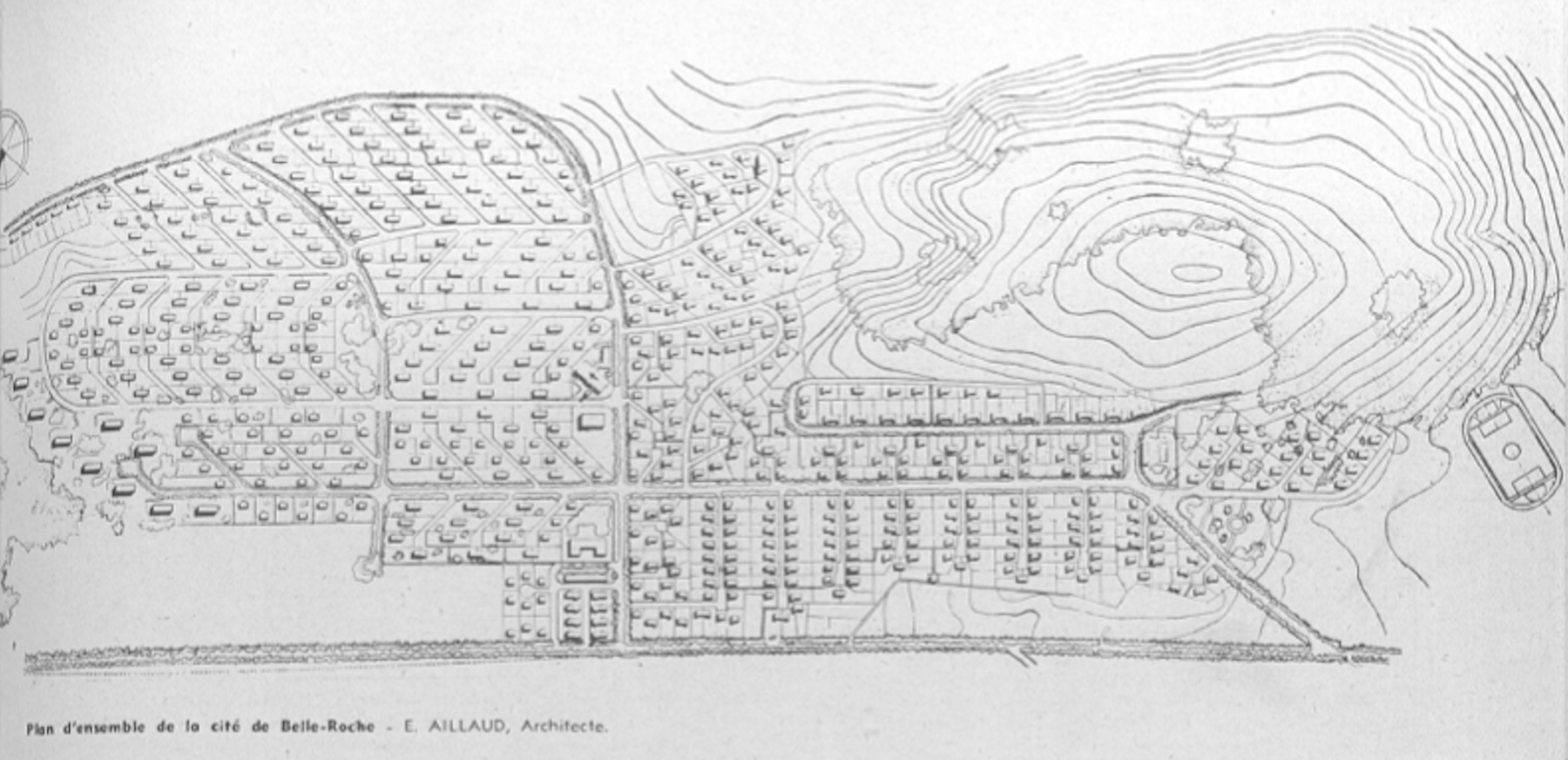

La construction de ce 330 logements dans notre Cité de Belle-Roche (voir plan page 29) avança comme prévue, les conditions d’approvisionnement s‘étant beaucoup améliorées par rapport à l’année précédente ; les maisons se présentent d’une façon satisfaisante et avec une probabilité de durée au moins équivalente aux maisons traditionnelles.

Nous avions en résumé, réussi à mettre en route la construction en préfabrication d’un nombre déjà élevé de maisons, avec presqu’uniquement de la main d’œuvre de prisonniers, ces maisons ayant au moins la même qualité et coûtant le même prix que les maisons correspondantes exécutées en construction traditionnelle.

Le premier pas, le moins difficile était fait ; il restait à perfectionner le procédé, à ‘’industrialiser’’, de façon à en tirer la quintessence, et de manière à aboutir, par rapport à la même maison construite en traditionnel, à une différence de prix suffisante pour justifier commercialement le procédé. Ce travail long de deux ans, s’attaqua à la fois à la conception architectural de ‘’La Lorraine’’, à sa fabrication en usine (charpente tubulaire et plaques ATRU) et à son montage sur le chantier.

‘’La Lorraine’’ née d’un voyage en Suisse où nous avions été impressionnés agréablement par de maisons ouvrières à fenêtres d’angle et à toits cassés, présentait certains éléments romantiques coûteux, que nous avons essayé de simplifier ; recherchant à la fois l’économie et une ligne architecturale plus nette, nous avons fait supprimé le toit cassé, la fenêtre d’angle et l »entrée non axée sur la façade.

L’aspect de la nouvelle ‘’Lorraine’’ (voir photo ci-dessous) y gagne en rigueur, ce qu’elle perd en fantaisie ; l’impression agréable continue d’exister et est même renforcée par la qualité de toute la construction, et par les recherches peu coûteuses apportées à certains détails (portes).

Le toit à pente unique permet une charpente plus simple ; les chambres du premier étage, qui dans l’ancienne ‘’Lorraine’’ avaient une hauteur sous lambris de 1m60 (ce qui empêchait leur ameublement avec des armoires hautes) deviennent des chambres normales, la hauteur sous lambris pouvant être portées à 2m20, et la hauteur sous plafond devenant 2m 70 au lieu des 2m 60.

En même temps, le grenier devient facilement accessible, alors que dans l’ancienne ‘’Lorraine’’ on pouvait à peine s’y tenir debout.

Le plan de la nouvelle ’’Lorraine’’ (voir fig ; ci-contre) présente, par rapport à l’ancien type, de notables améliorations ; tout en supprimant 1 travée sur 13 (ce qui revient à diminuer la surface couverte de 10 m2) on obtient des qualités d’habitabilité supérieures.

La cuisine passe de 6 m2 86 à 9 m2 80, c’est-à-dire cesse d’être une cuisine alvéolaire, mais devient une cuisine normale, où l‘on peut prendre ses repas ordinaires, tendance qui est mieux conforme aux usages courants en Moselle. Elle débouche directement dans le vestibule, ce qui permet de supprimer une porte extérieure, de plus, cuisine et pièce d’eau peuvent communiquer directement, ce qui a des avantages de chauffage et de surveillance évidents.

La pièce d’eau, qui dans l’ancienne ‘’Lorraine’’ n’avait que 5m2 25 passe à 6 m2 75. Le ‘’living’’ qui dans l’ancienne ‘’Lorraine’’ n’avait que 14 m2 80 passe à 22 m2 ; c’est devenu une grande pièce de 6 2 40 x 4 qui peut être séparée par un rideau. On garde ainsi la possibilité d’aménager la moitié du ‘’living’’ pour la nuit en chambre à coucher. En équipant cette chambre d’un divan même large, on peut garder, le jour son caractère de pièce de séjour au ‘’living’’, cette formule très à l’honneur dans les pays nordiques, permet des possibilités d’ameublement et d’habitation agréables. De nombreux aménagements de détail augmentent partout la qualité tout en diminuant le prix de revient. Nous ne citerons, à titre d’exemple que l’escalier d’accès au premier qui devient un escalier droit avec palier, dont la largeur est portée de 0,73 m à 1 m 10 sur sa partie inférieure.