Les tissus artificiels vont connaître à partir des années 50 un développement considérable, touchant tous les secteurs, en premier la mode, l’habillement et la décoration.

Bon marché et facile à entretenir, ils vont être présentés au grand public comme une véritable panacée par rapport aux tissus traditionnels comme la soie, le coton ou la laine.

Nous reproduisons ci-dessous un article de 1951 publié dans la revue aujourd’hui disparue : ”La Mécanique populaire”.

Des matériaux entièrement nouveaux, ayant exactement l’apparence et le toucher de la laine, de la soie ou du coton, sont élaborés dans des usines chimiques géantes. Le complet de ‘’laine’’ que vous porterez demain pourra fort bien être fait de blé, de sapin ou d’arachides. Le corsage en ‘’cachemire’’ de votre épouse sera peut-être composé des mêmes matières servant à l’antigel de votre voiture.

Le lait, l’eau de mer, le pétrole brut, l’oxygène, l’azote, le gaz naturel, le verre, les plumes de poule, figurent parmi les matériaux de base d’un nouvel assortiment de fibres textiles artificielles dont la composition chimique est calculée de manière à obtenir telle ou telle propriété spéciale.

Les alchimistes modernes font sortir de leurs alambics des vêtements et des couvertures en laine qui ne rétrécissent pas, des doublures satinées aussi chaudes que la laine, des blouses de laboratoire à l’épreuve des acides, des chemises ayant l’aspect du coton et qui peuvent être pliées cent fois après avoir séjourné dans l’eau pendant un mois. Il y a des rideaux qui ne se froissent pas, des tissus résistant au soleil…

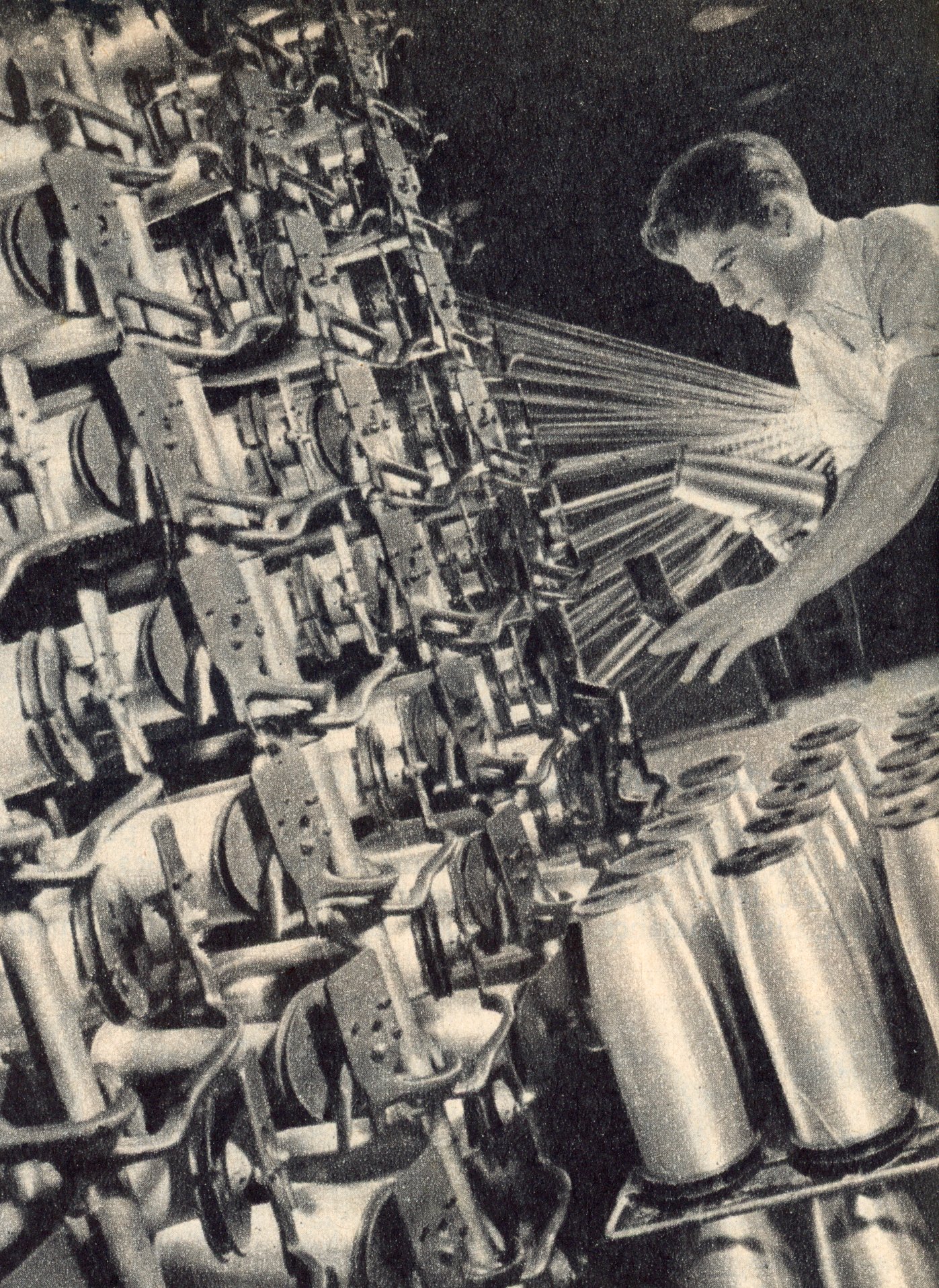

Presque tous ces nouveaux textiles sont fabriqués en tréfilant un produit chimique dans des trous minuscules pour obtenir de longs filaments brillants qui passent immédiatement dans des bains chimiques destinés à les solidifier. En les tressant, en les tordant, en les coupant, en les brossant ou en les peignant de différentes manières, on crée des fibres différentes.

L’une des plus connues des nouvelles fibres est l’orlon, fabriquées par Du Pont. Son principal ingrédient est l’acrylonitrile. (…)

Quand pourrez-vous acheter tous ces merveilleux articles au magasin voisin ? Bientôt, nous l’espérons. Dès maintenant, l’on construit en Amérique une deuxième usine pour produire de l’orlon à raison de 15.000 tonnes par an.

Le dynel, produit par l’Union Carbide, est une nouvelle fibre chimique que l’on verra plus tôt sur le marché. Le dynel est fait de chlorure de vinyle et d’acrylonitrile. Selon Union Carbide, le dynel est parmi les tissus fins, la seule fibre purement organique qui ne prenne pas feu. Pour le prouver, vous pouvez vous brûler les doigts à une allumette enflammée sous un échantillon de cette matière. (…)

Le procédé Brook, inventé plus récemment pour donner à de nombreuses fibres artificielles l’aspect de la fourrure, est encore tenu secret. Il est essentiellement le même ; mais pendant des années, personne n’a pu obtenir une fourrure possédant des poils assez longs. L’usine produit un tissu qui ressemble à s’y méprendre à la peau de lapin ; mais il est plus chaud, plus doux et plus durable.

Nombre de fibres chimiques ne sauraient remplacer la laine ou le coton, mais peuvent être combinées avec ceux-ci pour obtenir les meilleures qualités de chaque matière. Un des plus récents produits de synthèse destinés à cet usage provient des champs de blé. On l’appelle vicara et son ingrédient principal est la zéine, substance blanche pulvérulente qui n’est autre qu’une protéine de blé. Jusqu’à présent, il ne constituait qu’un déchet dans la fabrication de l’amidon et d’autres produits des céréales. Le ministère de l’agriculture des USA entreprit, il y a quelques années, des recherches qui le transformèrent en fibre textile. La Virginia-Carolina Chemical Corporation en produit déjà environ 9 millions de kg par an.

Le plus étrange de tous les textiles synthétiques est la fibre ‘’évanescente’’, inventée par le laboratoire du ministère de l’agriculture américain. Elle est composée de coton ordinaire, partiellement transformé par un traitement chimique en carboxyméthylcellulose (substance utilisée également pour les crèmes glacées et les savons artificiels). Cette fibre extraordinaire se comporte comme le coton habituel lorsqu’elle est sèche, mais elle se dissout rapidement dans l’eau. Quand elle est filée et tissée avec d’autres fibres plus délicates, elle confère à la trame la solidité nécessaire. Les fibres solubles peuvent ensuite être éliminées, ce qui permet de réaliser sur un métier ordinaire des tissus de fantaisie ajourés.

Un procédé de tissage produit des étoffes originales. On a créé un tissu de coton pour usage arctique. Il est aussi chaud que la laine grâce à un procédé de tissage spécial, dit ‘’en nid d’abeilles’’. Deux couches de ce tissu valent une grosse couverture en laine du même genre est le tissage ‘’en fond de panier’’ qui, en groupant plusieurs cordons de fibres, produit des bâches et des tentes d’une solidité telle qu’elles sont presque indestructibles.

Dans cette course à l’amélioration incessante des textiles, le bon vieux coton, ainsi que la laine, n’ont pas été oubliés. Ils représentent toujours 80% de tous les produits textiles. Beaucoup de sociétés ont imaginé des traitements spéciaux qui permettent de leur conserver les meilleures qualités mais les empêcher de rétrécir, de se froisser, de prendre feu, ou leur donnent d’autres qualités inhérentes aux produits synthétiques.

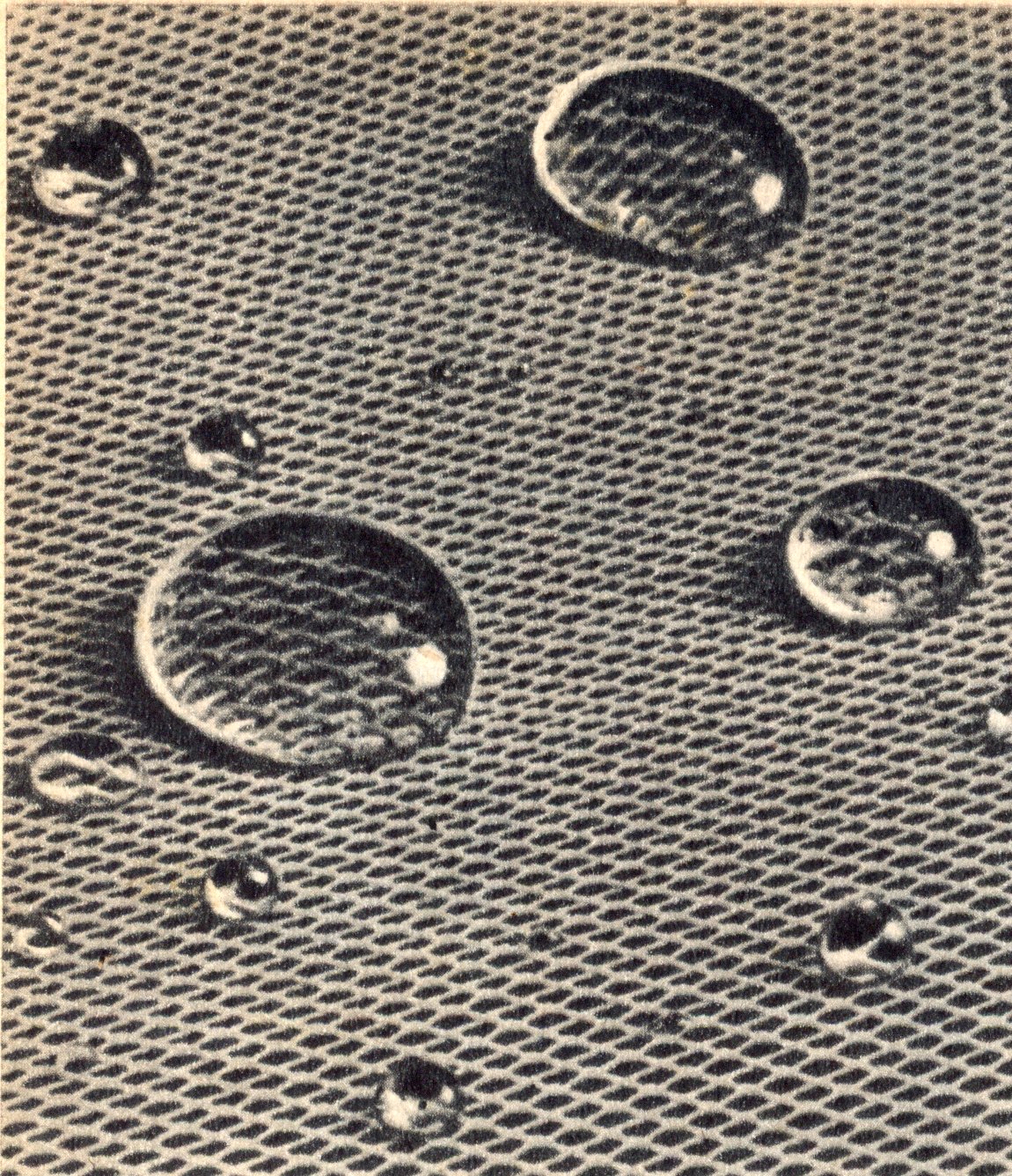

Le traitement appliqué par Dow Corning, au moyen du DeCetex 104, produit à base de silicone, est particulièrement spectaculaire. Les vêtements ainsi traités ruissellent comme une toile cirée ; ils sont lisses et élastiques au toucher. On peut rester exposé à la pluie toute une journée avec un costume en gabardine traitée au DeCetex ; il suffit d’en secouer les gouttelettes pour pouvoir le porter de nouveau : les plis se maintiennent.

Un filet de nylon traité au DeCetex est si imperméable à l’eau que les gouttes ne le traversent pas mais restent dessus, telles de petites ampoules de cristal.

Pour ignifuger n’importe quel tissu, Du Pont a créé ce qu’il appelle l’Erifon. En faisant passer l’étoffe par une série de bains de sels spéciaux, puis par des cylindres qui essorent les fibres, on obtient une matière qui ne peut prendre feu. Les caractéristiques sont inchangées ert la résistrance au feu persiste lors du nettoyage, du lavage et de l’exposition à l’air. La matière roussit et charbonne, mais demeure indemne dès qu’on l’éloigne de la flamme.

Les tissus traités à la mélamine ont à peu près les mêmes propriétés, avec quelques autres en supplément. Au moyen d’une formule spéciale, la mélamine, thermoplastique qui durcit par la chaleur, est introduite dans nombre de tissus d’habillement en coton. Elle impose une déformation permanente à la fibre de coton naturelle, la rendant élastique, plus durable et très difficile à déchirer ; elle ne rétrécit pas ; elle est imperméable à l’eau, infroissable et résiste aux moisissures. On affirme que ces qualités sont durables.

En dehors des tissus déjà mentionnés, beaucoup d’autres sont encore au stade expérimental. Citons le dacron, de Du Pont, que l’on met actuellement à l’épreuve dans les tuyaux d’incendie, les courroies industrielles, les filtres, ainsi que les rideaux, les chemises de sport et les complets d’été. On croit que sa résistance à certains agents chimiques est supérieure à celle de l’orlon. On essaie aussi une nouvelle fibre grossière d’acrylonitrile nommée acrylan ; une autre, encore, sans nom, crée par la Chemstrand Company ainsi qu’une nouvelle de Monsanto. Le celcos, fibre de célanèse combinant les meilleures caractéristiques de la rayonne d’acétate et de viscose, est déjà mélangée à la laine pour faire des tapis plus solides et tout aussi luxueux que les tapis de pure laine, mais moins coûteux.

Cependant les spécialistes du textile déclarent que la fibre parfaite n’est pas encore inventée. « Un tissu merveilleux pour certaines raisons peut être horrible pour quelques autres, disent-ils. Le problème est de choisir pour l’usage désiré la fibre adéquate ».